PCBA是PCB经过SMT和DIP工序加工的成品模块,PCBA加工工艺流程主要涉及SMT表面组装和DIP封装两个方面。不同的表面组装元器件存在规格上的差异,因此在插装和组装上会有不同的工艺要求,典型的PCBA表面组装加工方式有全表面组装、单面混装、双面混装等几种常见的元器件组装。

全部采用表面组装元器件组装的称为全表面组装,插装元器件和表面组装元器件兼有的组装称为混合组装(混装)。

| 组装方式 | 示意图 | 电路基板 | 焊接方式 | 特点 | |

| 全表面组装 | 单面表面组装 |

|

单面PCB陶瓷基板 | 单面再流焊 | 工艺简单、适用于小型、薄型简单电路 |

| 双面表面组装 |

|

双面PCB陶瓷基板 | 双面再流焊 | 高密度组装,薄型化 | |

| 单面混装 | SMC/SMD和THC都在A面 |

|

双面PCB | 先A面再流焊,后B面波峰焊 | 一般先贴后插,工艺简单 |

| THC在A面,SMC/SMD在B面 |

|

单面PCB | B面波峰焊 | PCB成本低,工艺简单,先贴后插 | |

| 双面混装 | THC在A面,两面都有SMC/SMD |

|

双面PCB | 先A面再流焊,后B面波峰焊 | 适合高密度组装 |

| 两面都有SMC/SMD和THC |

|

双面PCB | 先A面再流焊,后B面波峰焊,B面插件后附 | 工艺复杂,很少采用 | |

PCBA加工工艺流程

全表面组装工艺流程

全表面组装是PCB双面全部都是表面贴装元器件(SMC/SMD),有单面表面组装和双面表面组装两种形式。单面表面组装采用单面板,双面表面组装采用双面板。

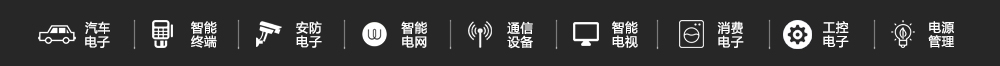

单面表面组装工艺流程

1. 印刷焊膏

2. 贴装元器件(贴片)

3. 再流焊

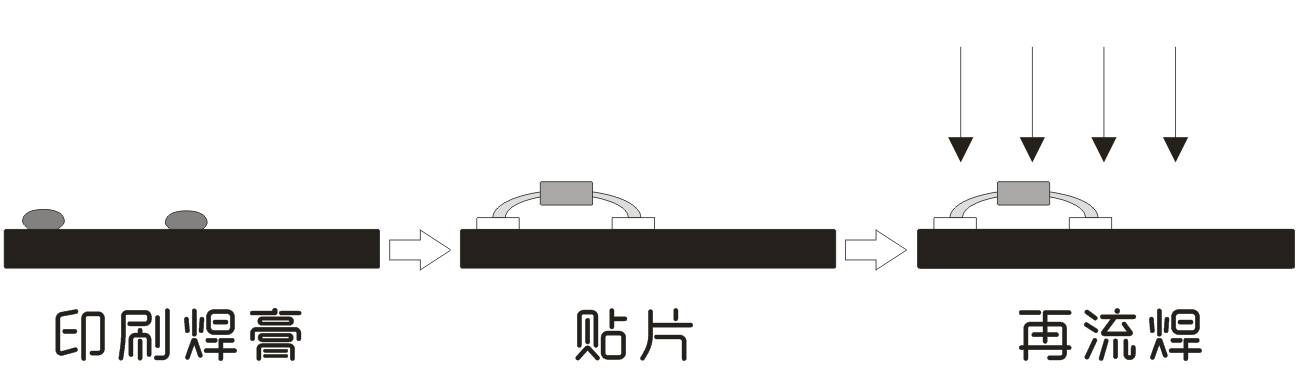

双面表面组装工艺流程

通常有下面两种不同工艺

1. B面印刷焊膏→贴装元器件→再流焊→翻转pcb→A面印刷焊膏→贴装元器件→再流焊

2. A面印刷焊膏→贴装元器件→烘干(固化)→A面再流焊→(清洗)→翻转PCB→B面印刷焊膏(点贴片胶)→贴装元器件→烘干→再流焊

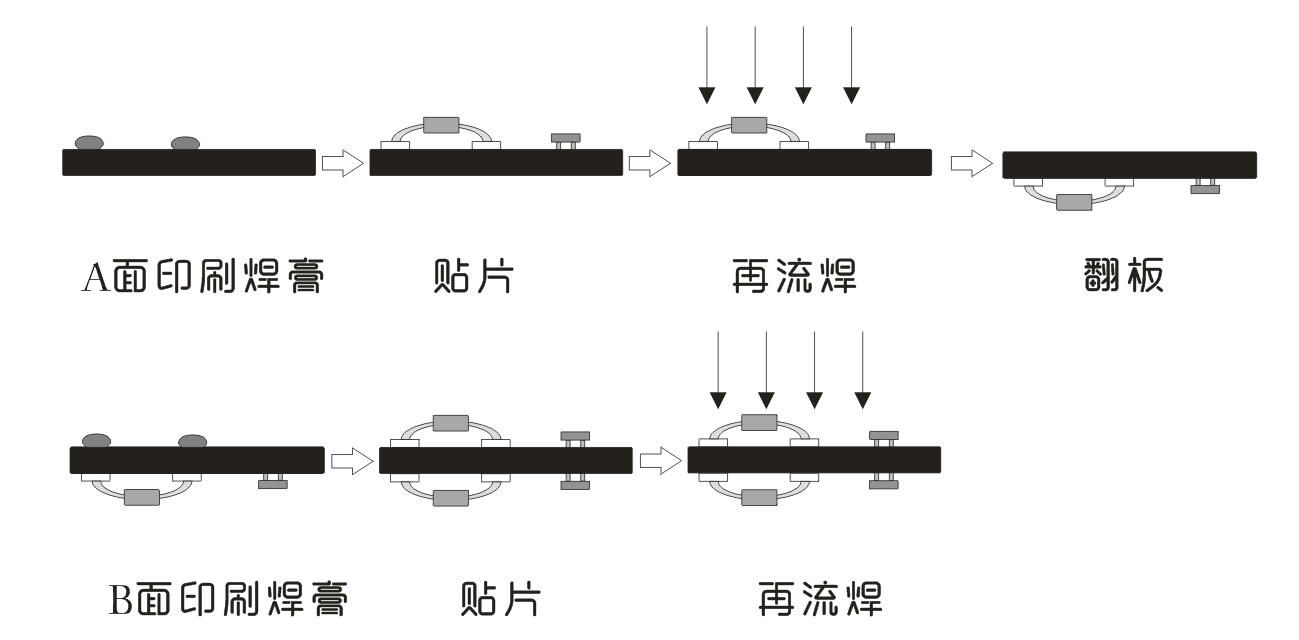

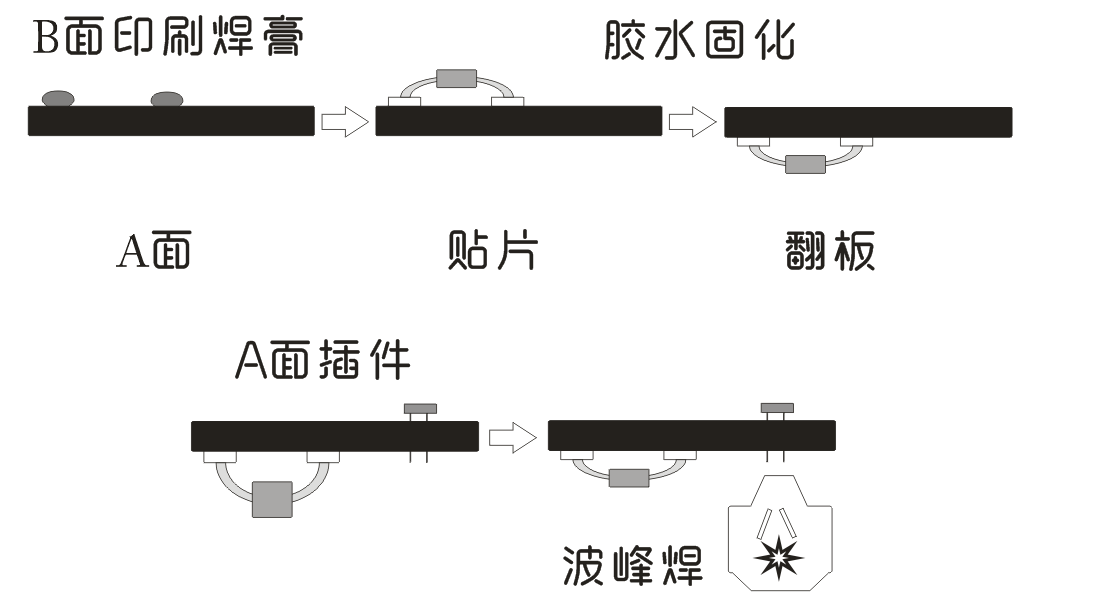

单面混装工艺流程

单面混装是指PCB上既有SMC/SMD,又有通孔插装元器件(THC)。THC在主面,SMC/SMD既可在主面。也可在幅面。

1. SMC/SMD和THC在同一面

印刷焊膏→贴片→再流焊→插件→波峰焊

2. SMC/SMD和THC分别在两面

B面施加贴片胶→贴片→固化胶水→翻板→A面插件→B面波峰焊

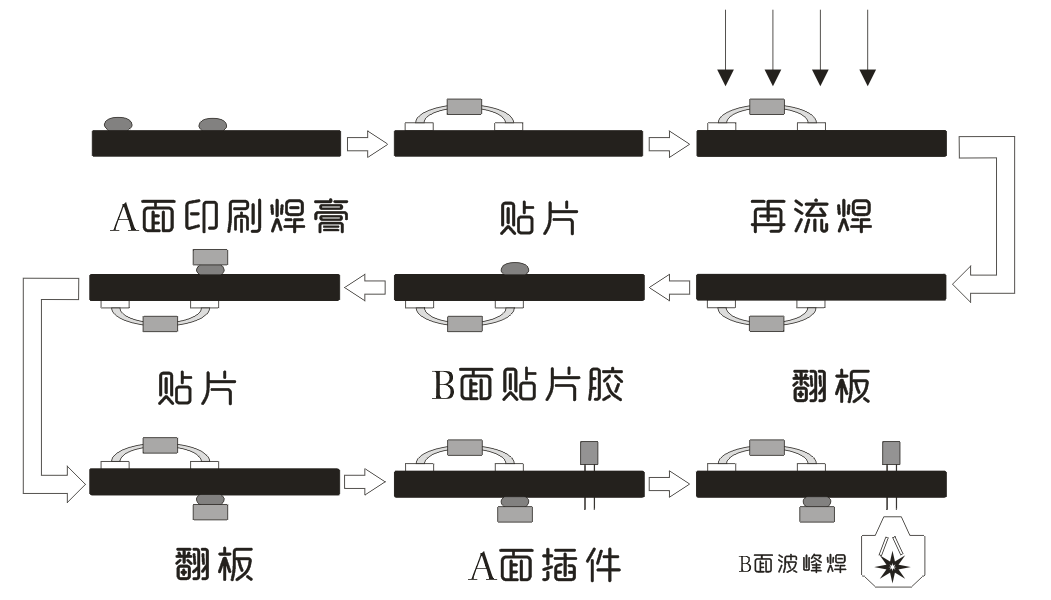

双面混装工艺流程

双面混装是指双面都有SMC/SMD,THC在主面,也有可能两面都有THC。

1. THC在A面,A、B面都有SMC/SMD

PCB的A面印刷焊膏→贴片→再流焊→翻板→PCB的B面施加贴片胶→贴片→固话→翻板→A面插件→B面波峰焊

2. A、B面都有SMC/SMD和THC

PCB的A面印刷焊膏→贴片→再流焊→翻板→PCB的B面施加贴片胶→贴片→固话→翻板→A面插件→B面波峰焊→B面插件→波峰焊

PCBA加工工艺流程应考虑因素

选择工艺流程主要依据PCBA元器件的组装密度和SMT生产线的设备条件,当SMT生产线具备再流焊、波峰焊两种焊接设备时,可参考

尽量采用再流焊的方式,因为同波峰焊相比,再流焊具有如下优势

1. 再流焊不需要把元器件直接浸渍到熔融的焊料中,受到的热冲击较小。

2. 只需要在焊盘上施加焊料,用户能控制焊料的量,减少虚焊、桥接等焊接缺陷产生,可靠性高。

3. 有自定位效应,当元器件贴放位置有一定偏离时,由于熔融焊料表面张力的作用,当其全部焊端或引脚与相应焊盘同时被润湿时,能在表面张力的作用下,自动被拉回到近似目标位置。

4. 焊料中一般不会混入不纯物,使用焊膏时,能准确地确保焊料的成分。

5. 可以采用局部加热热源,从而可在同一基板上采用不同焊接工艺进行焊接。

6. 工艺简单,修板工作量小,节省人力、电力和材料。

在一般密度的混合组装条件下,当SMC/SMD和THC在PCB的同面时,采用A面印刷焊膏,再流焊,B面波峰焊工艺。当THC在PCB的A面、SMC/SMD在PCB的B面时,采用B面点胶、波峰焊工艺。

在高密度混合组装时,没有THC或只有极少量THC时,可采用双面印刷焊膏、再流焊工艺,少量THC采用后附的方法。当A面有较多THC时,采用A面印刷焊膏、再流焊,B面点胶、固话、波峰焊的PCBA加工顺序。

时间:2016-08-10 14:21 www.pcbacn.com

深圳板朗科技,十年PCBA加工经验的PCBA厂,提供电子产品逆向开发、电子方案克隆、PCBA反向设计、PCBA生产整套服务。www.pcbacn.com