层间对位技术是一种多层线路板制造工艺中非常常见并且很重要的一项技术,这种技术对于产品质量的稳定性、加工效率的有效性以及制造成本方面都有十分重要的影响。

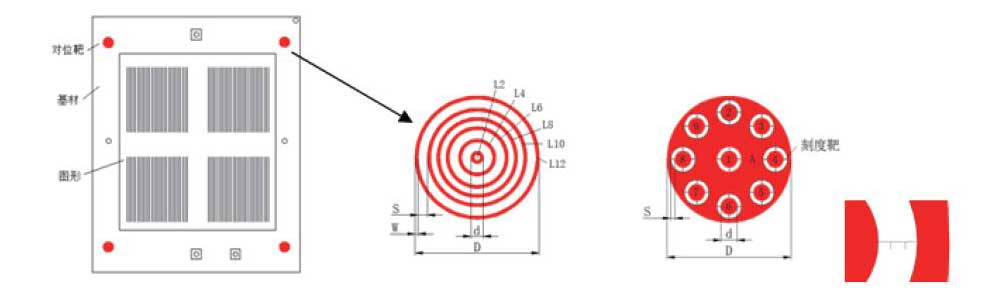

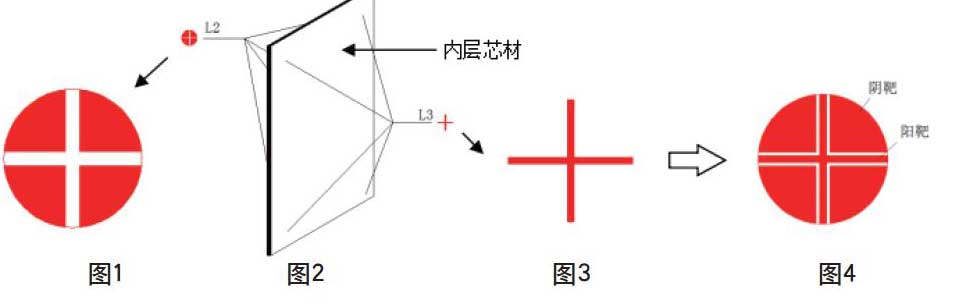

多层线路板由至少2张以上芯板组成,每张芯板都是一个双层板,即通过双面印制图形进行电路连接与导通。多导板一般从4层板开始,逐层递加,线路板行业发展至今,最高已能生产60层以上。对于普通多层板来讲,一个60层板至少由29个芯材组成。今天,随着高精度、高密度、高功率线路板的问世与快速发展,越来越多的客户对孔径的要求越来越小、对线宽线距的要求越来越小、对年轮及焊盘宽度的楗越来越小,这给线路板的制造难度及过程控制带来非常大的挑战,如何保证层间对位精度成为研究课题。众所周知,要想保证多层板整体的对位效果,首先就要保证每张芯板的对位精度,一般要求层间错位精度在25um以内,对于更高精度的线路板,芯板T/B面的对位精度要控制在10um以内。内层芯板一般由2个面组成,一个称为T面,另外一个称为B面,T与B面的图形由事先设计好的照相底片通过曝光机及相应的配套设备制成,一般流程是,胶片制作→贴膜→曝光→显影→蚀刻→水洗→烘干。胶片由特殊PVC制成,具有延展性,延展性的大小、均匀性是影响B-T对位精度的根本原因。靶标是专门用来检测对位效果的,一般设计成阴-阳配形式,阴/阳靶之间的间隙可随着产品精度及芯板厚度进行调整,靶标的效果以可清晰、准确的读取与识别为准。

内层制作与定位孔加工工艺是层间错位的关键技术。高质量内层图形制作,首要前提是胶片的管理与使用,要有胶片的单独存放地点,并严格管理胶片室的温湿度状态(温度23±1℃;湿度55%±5),每次使用前用二元测试仪对胶片的伸缩进行检测,一般将伸缩量控制在30um以内,确认合格后才能使用。

上图所示,在保证胶片伸缩量没有问题的前提下,分别在L2及L3的相同位置设计一种对位检测靶标,靶标分阴靶与阳靶两种,阴-阳靶的配合间隙为15-30um。内层曝光完毕后,阴阳靶合在一起就是图4所示效果,通过阴阳靶的位置关系,基本能够准确的判断偏位大小与方向,以便查找问题原因并有效处理。这是内层芯材的对位检测方法,层压后的层间对位情况的检测方法如下图所示:

层压靶标设计方案与效果

这是用来检测层间对位对情况的一种方法,事先在各层胶片的适当位置设计靶环,一般不少于4个(4角各1个,对于精度要求高的可以在4个板边的中间增加4个),层压后使用X-ray进行检测确认,如图20-2所示,靶环间隙设计15-30um,可以大致判断错位层的偏位方向与大小。图5也是一种用来判断层间对位情况的靶标,上面带有刻度靶,刻度靶上从两个刻度,共分3段,每段代表15um,圆周上的数字代表相应的层。以10层板为例,“A”就代表第10层(11层用B表示,依次类推),1、2、3、4…分别代表第1、2、3、4…层,通过图20-3的效果状态也可以判断层间错位情况,以便于准确查找问题原因并有效处理。靶标是用于检测控制,下图所示是阻流块的设计理念,是避免产生层间错位并提升产品质量的一个方法。

时间:2016-08-12 10:39 www.pcbacn.com深圳板朗科技,十年PCBA加工经验的PCBA厂,提供电子产品逆向开发、电子方案克隆、PCBA反向设计、PCBA生产整套服务。www.pcbacn.com