PCBA加工工艺标准是对PCBA加工过程及工艺要求的合理规范,提高成品质量,是对自己工程开发人员和加工生产人员的要求,也是给客户的质量保障。板朗科技PCBA加工工艺标准主要参照下面几个方面。

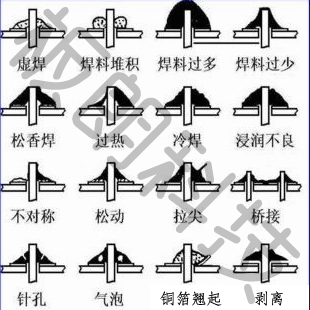

PCBA加工焊接标准

具有良好的表面润湿性,即熔融焊料在被焊金属表面上应铺展,并形成完整、均匀、连续的焊料覆盖层,其接触角应不大于90o

正确的焊锡量,焊料量足够而不过多或过少

良好的焊接表面,焊点表面应完整、连续和圆滑,但不要求很光亮的外观。

好的焊点位置元器件的焊端或引脚在焊盘上的位置偏差在规定范围内。

PCBA加工贴片标准

无掉片,无错件,无损伤,无溢胶

纵向偏移小于焊盘宽度的一半

元件末端未脱离焊盘,偏移小于焊盘宽度的一半

元件端面偏移小于焊盘宽度的一半,元件间隙>0.2mm

偏移末超出焊盘端面或末脱离焊盘,X轴偏移小于焊盘宽度的一半

引脚偏移小于焊盘宽度的一半

PCBA加工电路板标准

表面整洁,无污迹、锈蚀及损伤,无毛 刺、飞边

丝印 (规格型号等)正确、清晰

齿形、割槽平滑

基材板与线路间不可有脱落,断裂分离 现象

颜色与样板要求一致

不得起泡、不平整、有水印、皱纹

防焊漆底下不得有脏污、氧化

不得露铜或沾锡

刮伤面积≦30mm(长)X 0.2 mm(宽)且每面只允许一处但不可露铜

绿漆刮伤造成露底材(基材,铜,锡),长度不可超过 0.3 mm,宽度 0.25 mm

零件孔内或锡垫上不可沾防焊漆,文字油墨,及其它异物

无氧化,多孔、漏孔、堵孔、孔偏,金属涂覆层符合元器件规格说明书

焊盘不得脱落,浮离,变形

PCBA加工丝印标准

器件焊盘、需要搪锡的锡道上无丝印,器件位号不应被安装后器件所遮挡

为了保证器件的焊接可靠性,要求器件焊盘上无丝印

为了保证搪锡的锡道连续性,要求需搪锡的锡道上无丝印

为了便于器件插装和维修,器件位号不应被安装后器件所遮挡

丝印不能压在导通孔、焊盘上,以免开阻焊窗时造成部分丝印丢失,影响训别丝印间距大于5mil

有极性元器件其极性在丝印图上表示清楚,极性方向标记就易于辨认

有方向的接插件其方向在丝印上表示清楚

PCB板上应有条形码位置标识在PCB板面空间允许的情况下,PCB板上应有42*6的条形码丝印框,条形码的位置应考虑方便扫描

PCB板名、日期、版本号等制成板信息丝印位置应明确PCB板文件上应有板名、日期、版本号等制成板信息丝印,位置明确、醒目

PCB板上应有厂家完整的相关信息及防静电标识

PCB板光绘文件的张数正确,每层应有正确的输出,并有完整的层数输出

PCB板上器件的标识符必须和BOM清单中的标识符号一致

PCBA加工紧固件连接标准

满足指定的最小电气间隙

紧固件安装顺序正确,起到紧固作用

导线平行于线扎轴线无交叉

同轴电缆通过扎扣,固定牢靠

套管伸出导线末端3倍直径长度,无用的导线头被折叠并扎进线扎内。

PCBA加工通孔元件安装标准

PCBA元件正确放置两焊盘之间,元件极性正确,无极性元件依据标识读取方向放置,保持一致,PCBA元器件标识清晰;

元件与PCB板面平行,元件本体与PCB板面完全接触,根据设计需要而高出板面要求的元件,距PCB板面高度至少1.5mm,元件体与PCB板面之间的最大距离不违背引脚伸出长度;

无极性元件标识从上至下识取,极性元件标识在元件顶部;

PCBA元件距PCB板面高度H在0.4~1.5mm,PCBA元件本体与PCB板面垂直,元件整体高度未超出限定值;

PCBA元件垂直于PCB板,PCBA元件的底面与PCB板面的间隙在0.25~2mm之间;

限位件与元件和PCB板面完全接触,元件引脚成型适当;

PCBA元件本体四周与PCB板面完全接触,如设计需固定元件本体,固定材料应由用户提出;

连接器四周与PCB板面贴合无缝,所有引脚穿过焊盘,引脚伸出长度符合要求,连接器的锁合装置全部插入或咬合到PCB板上,连接器方向与PCB板丝印方向一致;

引脚上的套管不妨碍焊点的形成,套管覆盖要求防护区域;

PCBA加工PCB布线标准

跨接线布局最短

跨接线未跨越元器件

跨接线未跨越用于测试的焊盘图形或测试通路

跨接线未与元件引脚或焊盘交叉

时间:2016-08-12 14:57 www.pcbacn.com深圳板朗科技,十年PCBA加工经验的PCBA厂,提供电子产品逆向开发、电子方案克隆、PCBA反向设计、PCBA生产整套服务。www.pcbacn.com